Hamilton Umbau

Hier möchte ich die Realisierung eines Projekts beschreiben, das ich bereits seit 2005 im Hinterkopf habe.

Seinerzeit bin ich im Internet auf einen Beitrag gestoßen, in dem der Umbau einer Hamilton Taschenuhr zu einer Armbanduhr dargestellt wurde.

Umgesetzt wurde dies, indem das vorhandene Taschenuhrgehäuse mit Anstößen für das Armband versehen wurde.

Diese Art des Umbaus entsprach zwar nicht dem, was ich von einer hochwertigen Armbanduhr erwarte, aber die "kleinen" Taschenuhrwerke der Serie 917, 921 und 923 hatten es mir seitdem angetan, denn nach heutigen Maßstäben sind sie sehr aufwendig aufgebaut und schön verziert.

Wie sich zwischenzeitlich gezeigt hat, war ich offensichtlich nicht der einzige, der dem Charme dieser Werke erlegen war, denn es gibt heute einige kleine Hersteller, die sie, sei es im Originalzustand oder weiter veredelt, in ihren Uhren verwenden.

Dies natürlich nicht in zusammengebastelten Gehäusen, sondern in solchen, die speziell für die Hamiltons angefertigt werden.

Anfang 2013 kam dann der Wunsch auf, mich wieder einmal mit dem Thema Uhren zu befassen und so rückten auch die Hamiltons wieder ins Blickfeld.

Die Recherche auf ebay USA ergab, dass hier sowohl einzelne Uhrwerke, als auch komplette Taschenuhren immer wieder zu vergleichsweise moderaten Preisen angeboten werden.

Nachdem ich zunächst nach einzelnen Werken gesucht hatte, habe ich dann doch bei insgesamt vier kompletten Uhren zugegriffen, von denen drei auch gerade eine Wartung hinter sich hatten.

Da die Uhren eine persönliche Widmung auf dem Gehäuse aufwiesen, fanden sie wohl wenig Interesse bei potenziellen Käufern und ich konnte sie günstig erwerben.

Mit zwei Hamilton 917 und einem 921 in fast perfektem Zustand, sowie einer weiteren Uhr mit einem 917 als Ersatzteilträger, war somit die Grundlage für das hier beschriebene Projekt gelegt.

Hier ein Bild des Hamilton 921:

Bevor ich mit der Beschreibung der Umsetzung dieses Projekts beginne noch ein Hinweis zum benötigten Werkzeug:

Auch wenn man nicht jeden Tag mit und an Uhren arbeitet, sollte man sich den Gefallen tun hier nicht zu sparen. Es muss nicht unbedingt ein schweizer Nobelhersteller sein, aber mit hochwertigem Werkzeug tut man sich leichter und läuft weniger Gefahr z.B. die Schraubenköpfe zu beschädigen.

Doch zurück zum eigentlichen Projekt.

Als erstes erfolgten natürlich die Überlegungen zum Design der Uhren.

Hatte ich zunächst überlegt, die Uhren in der Art einer Fliegeruhr zu gestalten, so kam im Laufe des Projekts der Wunsch nach einem eigenen Zifferblatt dazu.

Aus diesem Grund wurden es am Ende dann auch drei Uhren. Eine Fliegeruhr und zwei mit einem weniger nüchternen Gesicht.

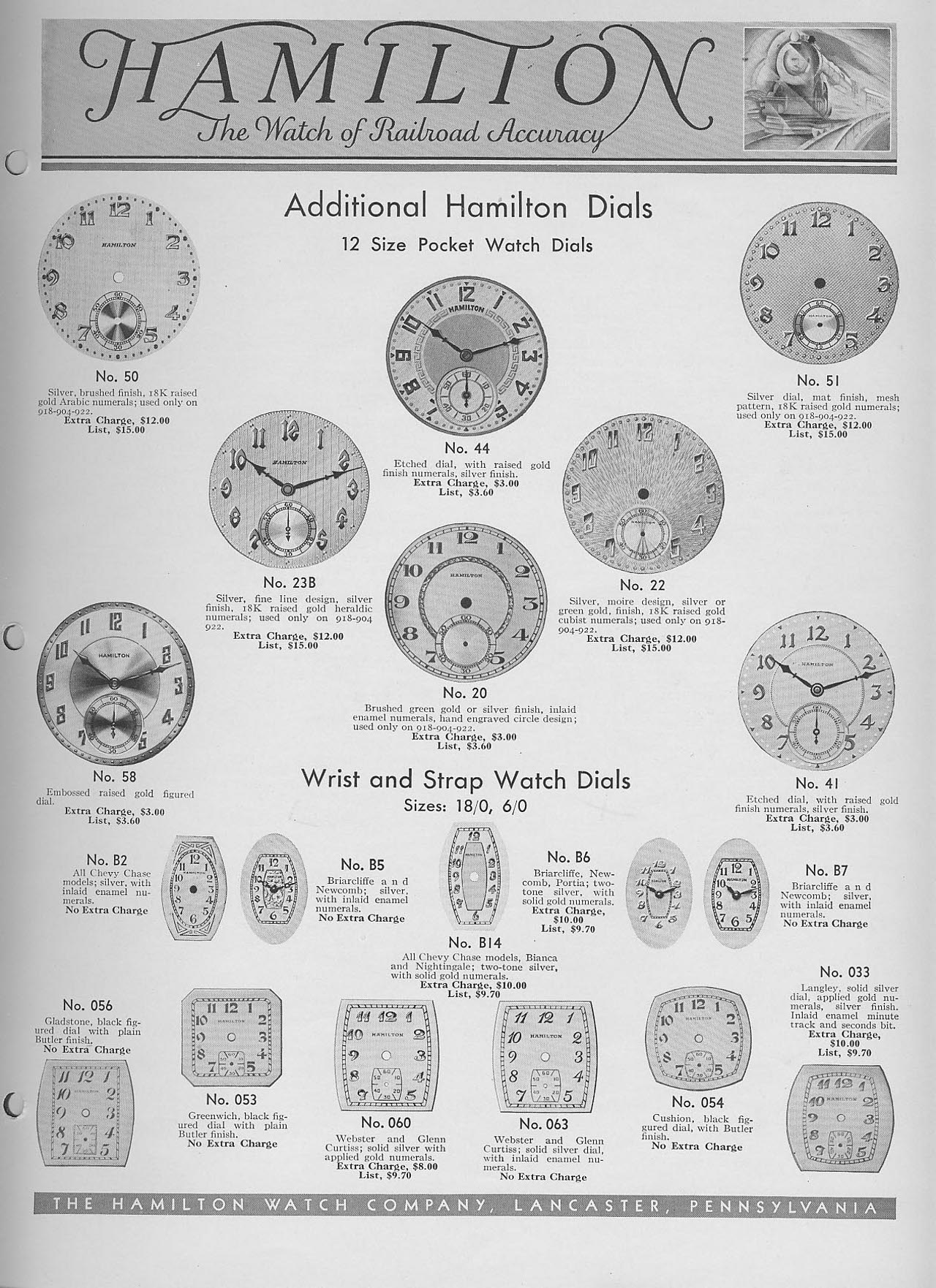

Der Auslöser für die Überlegungen zu einem eigenen Blatt war diese Seite aus einem Hamilton Katalog von 1932:

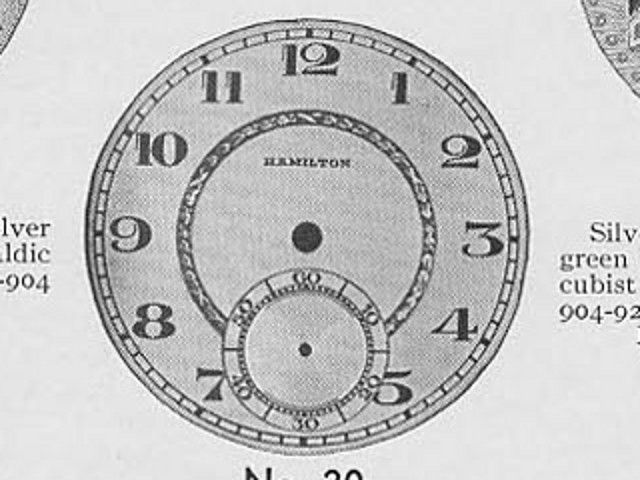

Hier noch mal das Blatt das als Inspiration diente im Detail:

Der Innenkreis sagte mir zwar nicht sonderlich zu, aber die Typographie der Ziffern gefiel mir besonders gut.

Glücklicherweise tauchte bald darauf bei ebay eine Taschenuhr mit einem Zifferblatt mit genau dieser Typographie auf.

Anhand hoch aufgelöster Fotos der Ziffern konnte ich so einen .otf und einen .ttf Font für die Verwendung am Rechner erstellen.

Hierzu wurden die Fotos der Ziffern zunächst in Graustufen-Bilder umgewandelt.

Im Anschluss mussten Kontrast und Helligkeit so angepasst werden, dass die Konturen der Ziffern möglichst scharf abgegrenzt waren.

Nach dieser Vorbereitung wurden verbliebene Ausfransungen und Fehlstellen bereinigt und Kontrast und Helligkeit erneut korrigiert.

Hier die beispielhafte Darstellung anhand der "4" (Es handelt sich hier um eine Zwischenstufe, bei der die Kanten noch nicht geglättet sind):

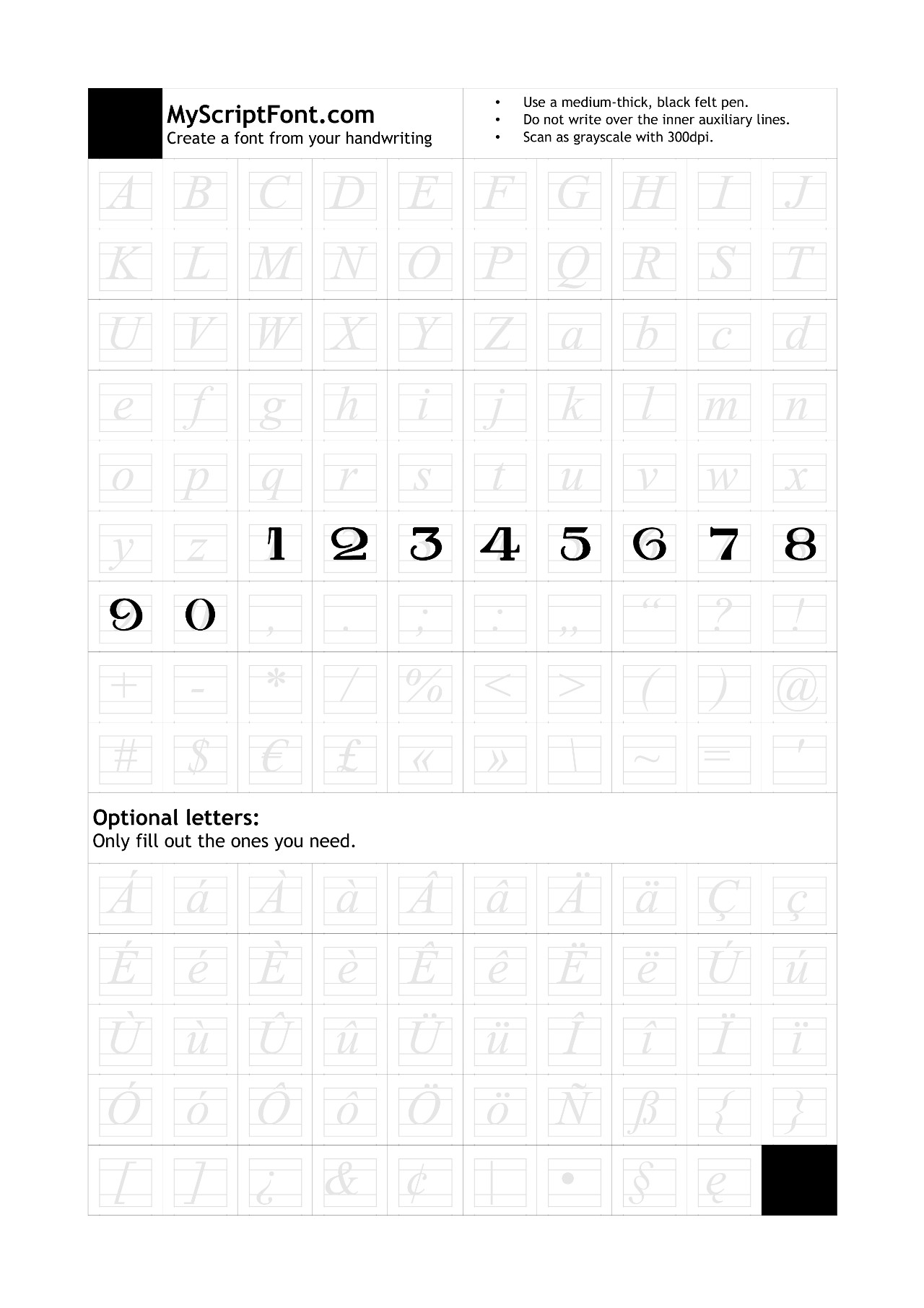

Die Umwandlung in die eigentliche Schrift-Datei erfolgte dann online über MyScriptFont. (UPDATE 19.02.2019: existiert nicht mehr)

Zunächst muss hier ein Template heruntergeladen werden, in das die einzelnen Ziffern dann später eingefügt werden. Dieses wird in Gimp (oder einem anderen Bildbearbeitungsprogramm) mit einer möglichst hohen Auflösung geöffnet.

Als nächstes werden die Ziffern als eigene Ebenen in die Datei eingefügt und der Hintergund der eingefügten Ebenen transparent gemacht. Die Größe der Ziffern muss daraufhin so angepasst werden, dass ihre Höhe stimmt.

Schließlich wird das komplette Template als .png Datei gespeichert.

Hier die Abbildung der in das Template eingefügten Ziffern:

Die Datei wird zu MyScriptFont hochgeladen, wo daraus ein .otf und ein .ttf Font erstellt wird.

Da mein bevorzugtes CAD Programm LibreCAD in der von mir verwendeten Version mit einem eigenen Format für Schriften arbeitet (.cxf), wurde der .ttf Font nun abermals umgewandelt.

Unter Linux Mint erledigt dies das Kommandozeilenprogramm ttf2cxf in einem Rutsch.

Alternativ kann man auf das kommerzielle QCAD zurück greifen, das mit .ttf Fonts direkt umgehen kann.

Bevor es nun an die eigentliche Zeichnung des Zifferblatts gehen konnte, musste ich mich auf die Suche nach passenden Gehäusen machen.

Wie nicht anders zu erwarten, gibt es hier nur eine begrenzte Auswahl. Fündig bin ich einerseits bei Roland Kemmner geworden, bei dem ich vor einigen Jahren schon einmal ein sehr gutes Gehäuse für ein Unitas 6498 gekauft hatte, und andererseits bei einem Händler in Hong Kong namens Helenarou.

Da Herr Kemmner zum Zeitpunkt meiner Anfrage nicht liefern konnte und mir das Gehäuse aus Fernost aufgrund seines etwas größeren Durchmessers auch mehr zusagte, habe ich schließlich in Asien bestellt.

Zur Qualität der Gehäuse ist zu sagen, dass sie sehr ordentlich verarbeitet und die Oberflächen makellos ausgeführt sind. Allerdings fanden sich vereinzelt noch lose Metallspäne in den Gewindegängen des Bodens. Hier ist vor dem Versand also offensichtlich nicht gründlich genug gereinigt worden, was man aber ja problemlos nachholen kann.

Die Werkhalteringe, die grober verarbeitet waren als die Gehäuse selbst, habe ich vor dem Einbau an den Kanten noch leicht mit der Diamantfeile überarbeitet. Danach gab es auch an diesen nichts mehr auszusetzen.

Neben den insgesamt drei Gehäusen - alle beidseitig mit Saphirglas, zwei mit gebürsteter Oberfläche und eins mit grau sangestrahltem Finish - habe ich beim gleichen Händler auch die Aufzugswellen, den Zeigersatz für die Fliegeruhr und die Zifferblätter bezogen. Zwei der Zifferblätter dienten dann später als Grundlage für das Bedrucken mit meinem eigenen Entwurf.

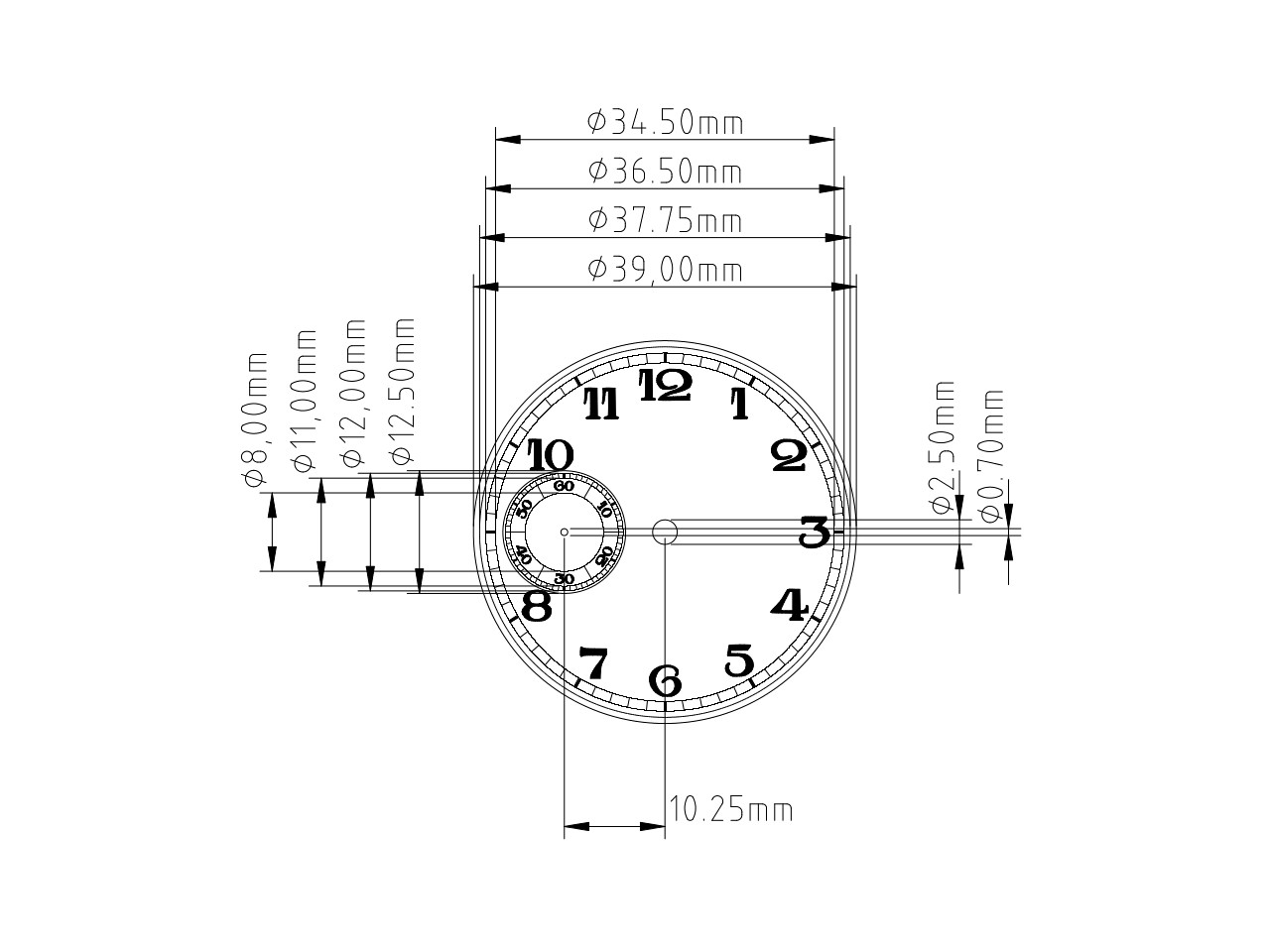

Nachdem die bestellten Teile nach ca. 4 Wochen eingetroffen waren, wurden die relevanten Maße an Gehäuse und Zifferblatt abgenommen und es konnte mit dem Zeichen des neuen Layouts weiter gehen.

Wie schon erwähnt habe ich das Layout in LibreCAD gezeichnet.

Die Vorgehensweise ist prinzipiell selbsterklärend. Am einfachsten ist es, zunächst einmal einige Layer für die unterschiedlichen Zeichnungselemte anzulegen. Also etwa für den Außendurchmesser, die Ausfräsung der kleinen Sekunde, die Stunden- und Sekundenindexe usw.. Auch sollte man einen Layer für Hilfslinien und einen für die Bemaßung vorsehen.

Nachdem man den Außendurchmesser und die Bohrungen für die Zeigerwellen gezeichnet hat, zeichnet man auf dem entsprechenden Layer sternförmige Hilfslinien im Minuten-, bzw. Sekundenabstand ausgehend von der Zifferblattmitte. bzw. dem Zentrum der kleinen Sekunde.

Ist dies erledigt, geht es mit der Zeichnung des eigentlichen Layouts weiter. Zum Schluss werden dann die Ziffern gesetzt.

Was sich so einfach anhört, erforderte allerdings einige Stunden Arbeit, denn insbesondere beim Setzen der Ziffern ist ein wenig Experimentieren mit deren Größe und Position angesagt, um am Ende ein harmonisches Ergebnis zu erzielen.

Bei den Ziffern für die kleine Sekunde kommt noch hinzu, dass deren Winkel einzeln angepasst werden mussten, wie es weiter unten auch für die Beschriftung der Böden beschrieben ist.

Die eigentliche Herstellung der Zifferblätter hat dann die Firma CADOR in Eimeldingen übernommen. CADOR deswegen, weil die Kommunikation hinsichtlich meiner Wünsche und Vorstellungen hier - von der Hand voll Anbietern im In- und Ausland, die ich angeschrieben hatte - am angenehmsten verlief.

Neben der Datei mit dem Layout habe ich auch den Font für die Ziffern nach Eimeldingen geschickt.

Als Grundlage für den Druck dienten die in Hong-Kong gekauften Zifferblätter, weil diese schon die passenden Bohrungen für die Zeigerwellen aufwiesen und auch bereits mit Zifferblattfüßen versehen waren.

Wo wir gerade bei den Zifferblattfüßen sind: Aufgrund der mit dem Unitas 6497 identischen Abstände zwischen der zentralen Zeigerwelle und der Sekundenwelle (10,25mm) werden für die Hamilton Werke bei Umbauten oftmals Unitas Zifferblätter verwendet. Da die Zifferblattfüße aber nicht passen, werden sie kurzerhand abgeschnitten und das Blatt mit Klebepads auf dem Werk befestigt.

In meinen Augen ist dies allerdings absoluter Pfusch und eine solche "Konstruktion" passt in keinster Weise zu den hochwertigen Werken.

Um den Zifferblättern einen zusätzlichen optischen Reiz zu geben wurde der Kreis der kleinen Sekunde 0,1mm ausgefräst und somit leicht abgesenkt.

Nachdem der äußere Durchmesser der Minuterie festgelegt war, konnte es dann auch an die Beschaffung der Zeiger für die beiden Uhren mit dem Zifferblatt nach eigenem Entwurf gehen.

Es sollten die bereits bei der oben gezeigten Taschenuhr zu sehenden Losanges- oder auch Rhombus-Zeiger werden.

Einen Satz hatte ich ja nun schon, aber die Beschaffung des zweiten Satzes stellte sich als schwieriger heraus, als zunächst gedacht.

Heute noch als Neuware für die Hamilton Werke angebotene Zeiger waren für mein Zifferblattlayout zu kurz. Auch sind praktisch nur Breguet- und Flieger-Zeiger verfügbar.

Den nahe liegenden Gedanken Zeiger für Unitas Werke zu verwenden habe ich schnell verworfen, denn die Durchmesser der Zeigerwellen unterscheiden sich deutlich.

Für die Hamiltons sind folgende Maße erforderlich:

Stundenzeiger: 1,55mm

Minutenzeiger: 0,95mm

Sekundenzeiger: 0,2mm

Schließlich blieb noch der Weg nach passenden Zeigern aus alten Lagerbeständen zu suchen.

Bei den ersten Sätzen die ich finden konnte, wurde ich jedoch enttäuscht, denn "blued" meinte hier lediglich einen blauen Lacküberzug und nicht etwa flammgebläute Zeiger.

Nach einem knappen halben Jahr fand ich dann aber doch noch einen Satz exakt der gleichen Zeiger, wie ich sie schon vorliegen hatte.

Aufgrund der erwähnten Absenkung des Kreises für die kleinen Sekunden mussten nun nur noch die Zeigerrohre der Sekundenzeiger um 0,1mm gekürzt werden. Eine Arbeit, vor der ich anfangs gehörigen Respekt hatte, da die Sekundenrohre ja nur einen Durchmesser von 0,2mm aufweisen.

Unter Zuhilfenahme einer Pinzette und einer Diamantfeile ging die Sache dann aber erstaunlich gut von der Hand.

Damit die recht langen Minutenzeiger nicht mit ihrer Spitze am Glas schleifen, wurden deren Enden über einen Stab aus Buchenholz noch leicht nach unten abgerundet.

Bevor nun die Zifferblätter montiert und die Zeiger gesetzt werden konnten, musste an einem der 917er Werke noch die Umschaltung zwischen Aufzugs- und Zeigerstellmechanik instand gesetzt werden. Diese ging viel zu rauh und war überhaupt nur mit erheblicher Kraft zu bedienen.

Wie sich zeigte, war die Ursache fehlende Schmierung und Abrieb, der sich in Folge dessen im Bereich von Aufzugsdecke, Winkelstell- und Zeigerhebel gebildet hatte.

Demontage, Reinigung und eine winzige Menge Fett wirkten hier Wunder.

Nun konnte es an die Befestigung der Werke in den Gehäusen gehen.

Hatte ich zunächst vor, dies mittels Briden zu realisieren, die ich passend zu den Aussparungen für die Werkhalteschrauben zurecht gefeilt hatte, zeigte sich schnell, dass sich so keine vernünftige Fixierung erzielen ließ. Im Nachhinein betrachtet verwundert dies auch nicht, denn bei den verwendeten Gehäusen wird das Werk ja von hinten und nicht von vorne eingesetzt.

Das Werk muss also vom Schraubboden nach vorn gegen das Zifferblatt gedrückt werden, welches sich seinerseits am Rehaut abstützt.

Ohne weitere Maßnahmen funktioniert dies jedoch nicht, weil das Werk hierfür um 0,2mm zu dünn ist.

Die Lösung war dann aber genau so simpel wie effektiv. Sie besteht aus jeweils einer Unterlegscheibe M1 mit einer Stärke von 0,3mm unter den beiden Werkhalteschrauben.

Da die Schrauben ohne Scheibe um 0,1mm versenkt in den Platinen sitzen, ergibt sich so exakt der erforderliche Überstand.

Als nächstes folgte dann die Anpassung der Aufzugswellen. Da die Originalwellen ein zölliges Gewinde aufwiesen, die neuen Kronen jedoch eines mit M1,2, musste ich neue Wellen verwenden. Diese waren allerdings deutlich zu lang.

Die richtige Länge muss so bemessen sein, dass einerseits die Krone beim Drücken Richtung Gehäuse auskuppelt und sich komplett auf den Tubus am Gehäuse aufschrauben lässt, andererseits muss sie beim Herausdrehen aber so viel Luft haben, dass sich das Uhrwerk problemlos aufziehen lässt.

Das kann man zwar überschlägig messen, die exakte Länge findet man aber am einfachsten heraus, wenn man die Welle mit dem Seitenschneider zunächst etwas zu lang abschneidet und die restlichen Zehntel dann mit der Feile weg nimmt.

Nachdem ich mich bei der ersten Aufzugswelle mit dieser Methode nach und nach an die optimale Länge von 13,5mm heran getastet hatte, konnte ich die beiden anderen Wellen dann direkt auf das richtige Maß ablängen.

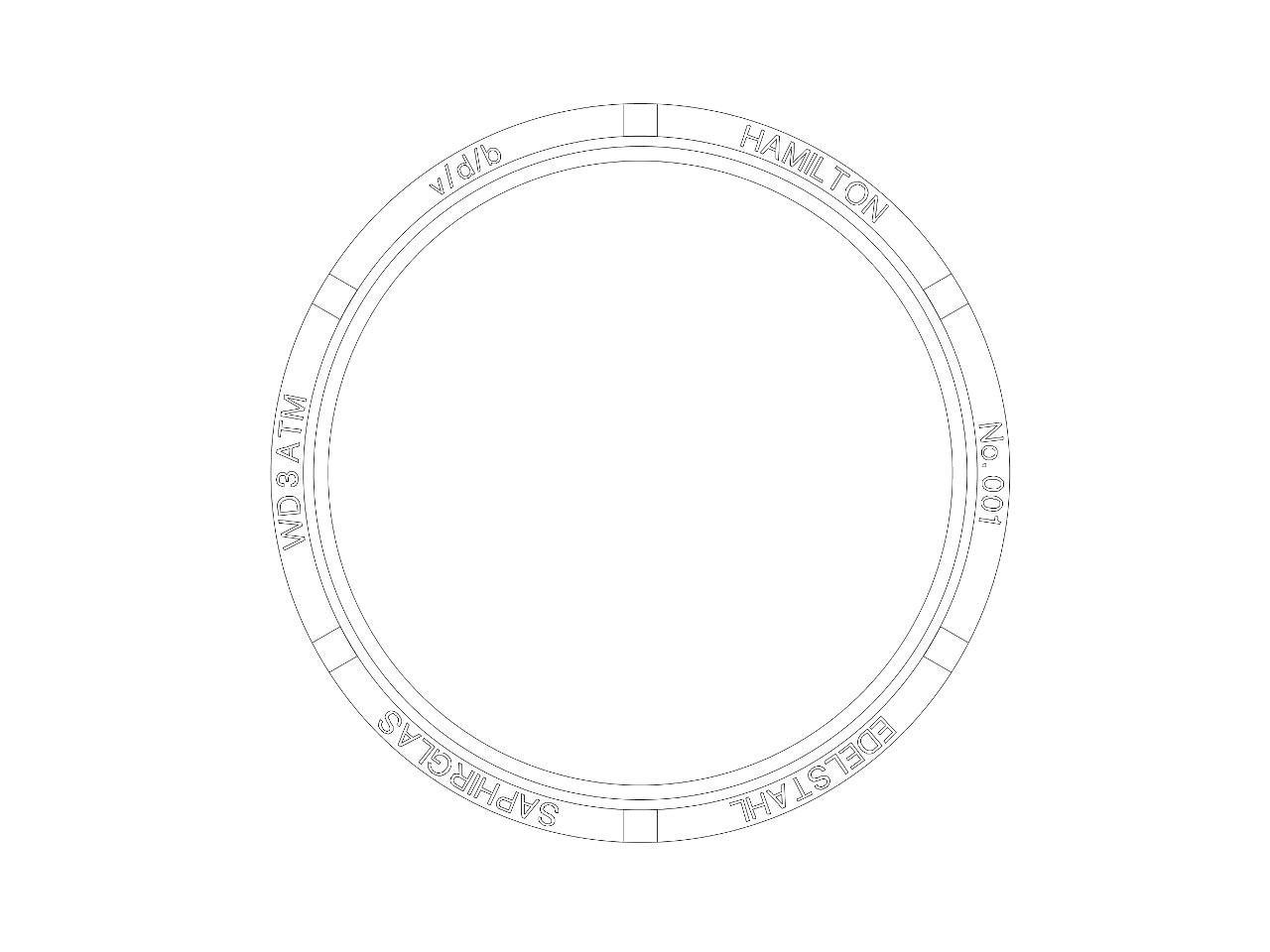

Was jetzt noch fehlte, waren die Böden der Uhren. Diese sollten natürlich eine Gravur erhalten, die auf die wichtigsten Merkmale der Uhr hinweist.

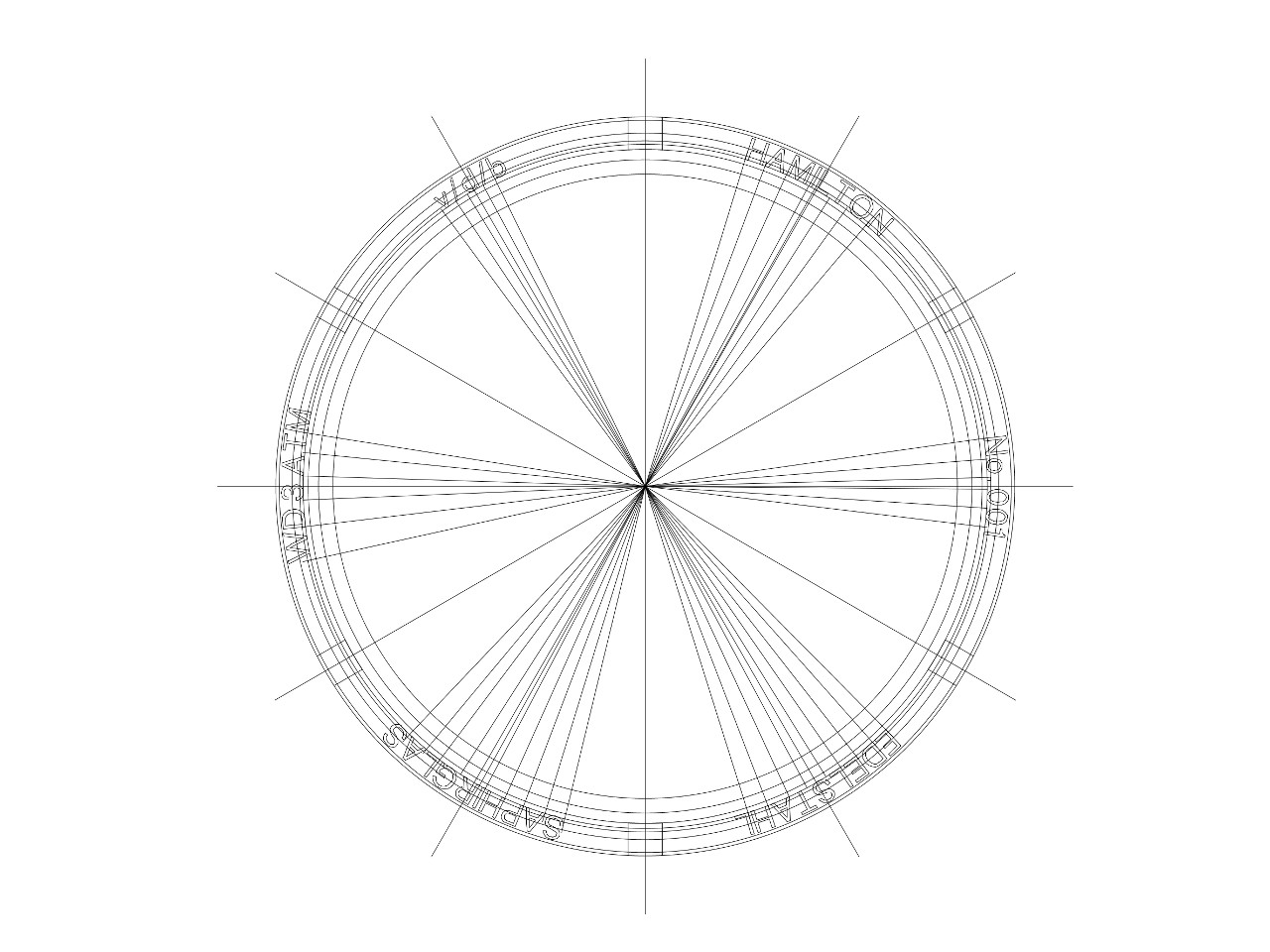

Also habe ich zunächst die Maße abgenommen und auch hier wieder eine Zeichnung in LibreCAD erstellt.

Dummerweise bietet LibreCAD, im Gegensatz etwa zu Inkscape, keine Möglichkeit Text an einem Kreisbogen auszurichten. Allerdings wollte ich mich für eine einzige Zeichnung auch nicht in ein neues Programm einarbeiten.

Also wurden die einzelnen Texte zunächst an den entsprechenden Punkten auf einem Hilfskreis angeordnet. Dann wurde der Text in einzelne Buchstaben aufgebrochen und entlang radialer Hilfslinien bis auf die Höhe des Hilfskreises verschoben. Abschließend mussten dann noch die Winkel der einzelnen Buchstaben angepasst werden.

Hier zunächst die Zeichnung samt Hilfslinien:

Zugegebenermaßen eine recht aufwendige Vorgehensweise, aber sie führte letztlich zum Erfolg.

Die Böden habe ich dann bei der Firma Optimark in Groß-Gerau gravieren lassen.

Das Ergebnis ist im Bildausschnitt unten zu sehen.

Hier erkennt man auch die 2,6mm dicken Federstege, die ich an der Fliegeruhr montiert habe, weil das verwendete Nato Band durch sie harmonischer geführt wird.

Zum Schluss noch ein paar Bilder der Uhren.

Zunächst das "Übungsobjekt" in Gestalt einer Fliegeruhr:

Und hier das eigentliche Endprodukt.

Von vorn:

Und von hinten:

Eine Box in Klavierlack und ein kleines Booklet gibt es natürlich auch dazu: