L 910

Was mir noch zu meiner zweiten Röhrenanlage, bestehend aus CV 11, CVV 11, CE 16 und PCS 5 fehlte, war ein Paar adäquate Lautsprecher.

Die bis dato genutzten L 40 erfüllten meine Ansprüche einfach nicht.

Eigentlich hatte ich nach einem Paar L 60 Ausschau gehalten, aber die Aufstellung auf Kufen im Querformat wollte nicht so recht zur Raumsituation passen.

Da kam es mir gerade recht, dass beim Auktionshaus Arnold in Frankfurt am Main ein Paar L 910 samt der dazugehörigen Füße LF 80 aus dem Nachlass von Prof. Wolfgang Schmittel angeboten wurden.

Also bin ich direkt zur Vorbesichtigung gefahren und habe mir die Lautsprecher angesehen.

Sahen sie auf den ersten Blick noch ganz passabel aus, so wurde auf den zweiten Blick doch offenbar, dass die Zeit nicht spurlos an ihnen vorüber gegangen war.

Der Lack war stumpf und vielfach beschädigt, an mehreren Stellen löste sich das Furnier vom Korpus und einige Ecken waren abgestoßen.

Es gab aber auch Positives zu vermelden. So waren die Frontgitter lediglich verdreckt, aber vollkommen unbeschädigt. Nicht einmal gröbere Dellen waren zu entdecken.

Auch an den LF 80 war zu erkennen, dass die Lautsprecher wohl längere Zeit in feuchter Umgebung gelagert worden waren. Jedenfalls wiesen die brünierten Teile (Lagerbolzen, Bremstrommeln und Bremsscheiben) deutliche Rostspuren auf.

Wie sich später herausstellte, war die Befestigung der Bremsscheiben am Lautsprechergehäuse nicht, wie in der Bedienungsanleitung vorgesehen, mit Kerbstiften ausgeführt.

An einer Box waren hier Holzschrauben verwendet worden, an der anderen waren die Bremsscheiben gar nicht fixiert. Hier war dann auch der Lack des Gehäuses deutlich abgerieben, weil sich die Scheiben beim Neigen der Lautsprecher mit gedreht hatten.

Der Kräusellack der Füße war von seiner Struktur noch in einem passablen Zustand. Allerdings gab es stellenweise Abstoßungen und auf den stark verdreckten Bodenplatten fanden sich Farbspritzer.

Mir war also klar, dass hier einiges an Arbeit auf mich warten würde. Aber die Tatsache, dass die Lautsprecher komplett waren und die Beschädigungen reparabel erschienen, ließ in mir den Entschluss reifen, mein Glück bei der Auktion zu versuchen.

Letztlich musste ich etwas mehr Geld in die Hand nehmen, als ich es eigentlich erwartet und beabsichtigt hatte.

Aber am Ende der Auktion konnte ich die Boxen mit nach Hause nehmen, was zu diesem Bericht führte.

Zunächst wurden die LF 80 von den Boxen abgenommen, was zur bereits oben angedeuteten Erkenntnis führte, dass diese nicht entsprechend der Vorgaben befestigt waren.

An den Verbindungsstellen zwischen Beinen und Bodenplatten fehlte ein Teil der dort eigentlich verbauten brünierten Inbusschrauben M6x16. Da es sich um Standardschrauben handelt, war Ersatz aber leicht zu besorgen.

Die brünierten Bremstrommeln waren verrostet und mussten von den Beinen getrennt werden.

Sie sind aber lediglich mit jeweils zwei Stahlstiften ins Aluminium der Beine eingepresst und ließen sich problemlos mittels eines breiten Schraubendrehers abhebeln.

Alle Teile der Füße wurden dann gründlich mit Seifenwasser gereinigt, die brünierten Teile zusätzlich mit Stahlwolle vom Rost befreit und mit Balistol vorläufig konserviert.

Da ich vor vielen Jahren schon einmal einige Metallteile brüniert hatte, wollte ich die neue Brünierung auch hier zunächst selbst aufbringen. Aufgrund der Tatsache, dass ich mich dann aber auch um die Entsorgung der Chemikalien hätte kümmern müssen, habe ich dieses Vorhaben aufgesteckt.

Stattdessen habe ich in der näheren Umgebung nach einem entsprechenden Betrieb gesucht und bin bei der Firma Ade Metallveredelung in Pfungstadt fündig geworden.

Dort habe ich die Teile abgegeben und konnte sie schon am nächsten Tag wieder abholen.

Hier der Vorher-Nachher-Vergleich:

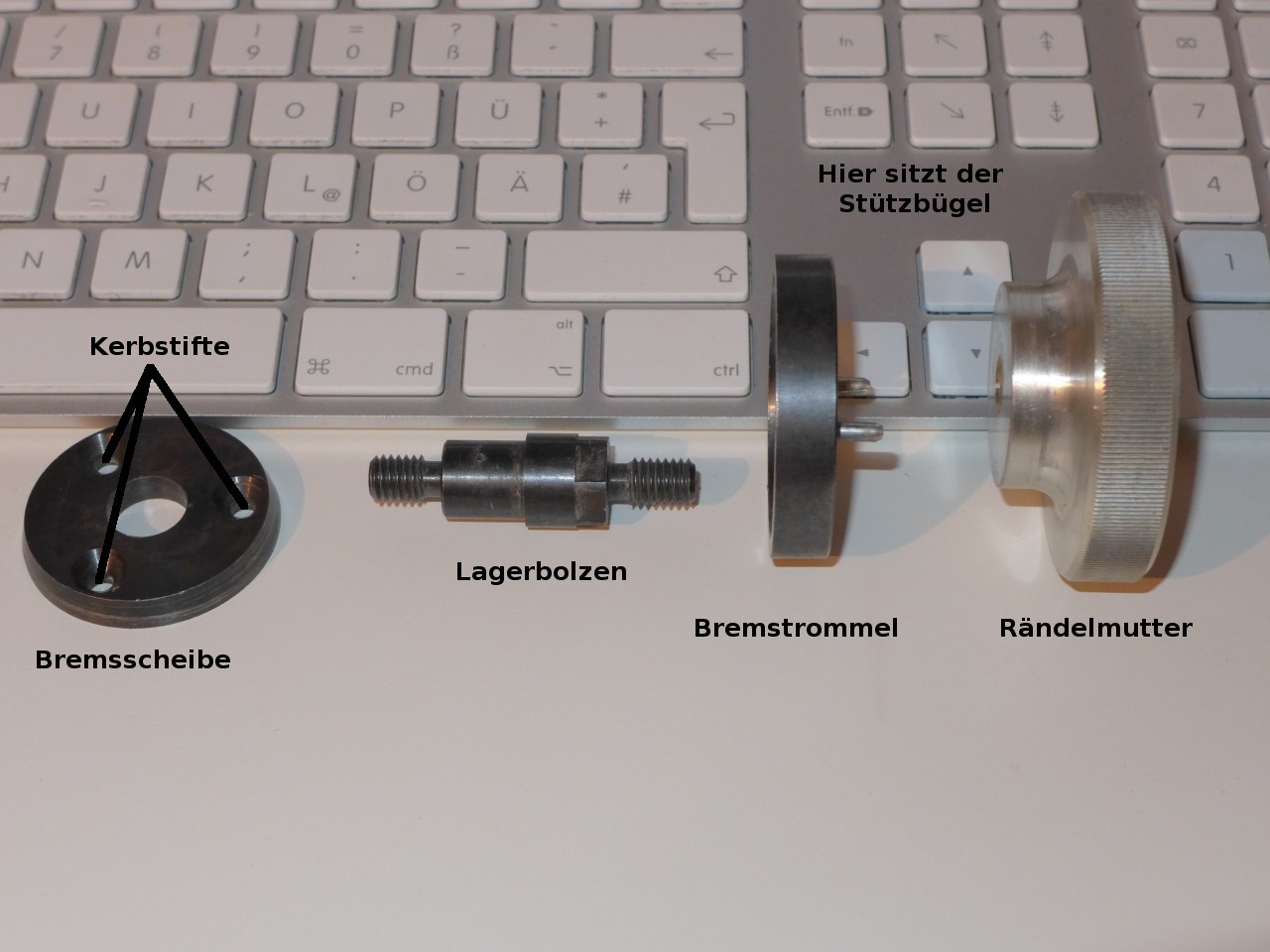

An dieser Stelle möchte ich anhand eines Fotos kurz den Aufbau der Befestigung der LF80 an den Boxen erläutern.

Ganz links ist die Bremsscheibe zu sehen. Diese wird laut BDA mittels dreier Kerbstifte verdrehsicher an den Lautsprechergehäusen befestigt.

Die Befestigung am Gehäuse mittels Senkschrauben, wie ich sie an einer Box vorgefunden habe, mag auf eine Änderung im Laufe der Produktion zurück gehen.

Es folgt der Lagerbolzen, der in das in den Lautsprechern vorhandene M8 Innengewinde gedreht wird.

Die Bremstrommel ist normalerweise fest mit dem Stützbügel verbunden. Die beiden Stifte auf der rechten Seite haben, wie weiter oben zu sehen, eine Presspassung mit den korrespondierenden Löchern im Bügel.

Die drei genannten Teile bestehen aus Stahl und sind brüniert.

Die Bremswirkung zur Fixierung in einer bestimmten Position wird dadurch erzielt, dass die Bremsscheibe auf der Außenseite und die Bremstrommel auf der Innenseite angeschrägt sind.

Diese Flächen werden, je nach Anzugskraft der Rändelmutter, mehr oder weniger stark aufeinander gedrückt.

Ganz rechts ist dann diese Rändelmutter zu sehen, mit der der Anpressdruck aufgebaut wird.

Zwischen ihr und dem Stützbügel ist zur Schonung der Lackierung der Füße noch eine dünne Unterlegscheibe vorgesehen, die hier aber nicht gezeigt ist.

Insgesamt eine sehr solide wirkende Konstruktion, was bei einem Gewicht von >30kg pro Box auch erforderlich ist.

Die Struktur des Kräusellacks befand sich insgesamt in einem recht guten Erhaltungszustand.

Jedoch zeigte sich nach der gründlichen Reinigung, dass sich, neben einigen Abstoßungen, auch die Farbe des Lacks stellenweise verändert hatte. Insbesondere die Bodenplatten erschienen fleckig.

An gut erhaltenen Stellen ließ sich erkennen, dass im Gegensatz etwa zum CSV300 oder CE500 hier kein anthrazitfarbener, sondern schwarzer Lack verwendet worden war.

Zur Aufarbeitung habe ich deswegen 2K Lack RAL9005 seidenmatt verwendet. Wie schon in anderen Berichten geschrieben, greife ich hier gerne auf "SprayMax" Dosen zurück, wie sie im KFZ Bereich für Ausbesserungsarbeiten (Spot-Repair) verwendet werden.

Hiermit ist, auch ohne professionelles Equipment, ein besonders feiner und gleichmäßiger Lackauftrag möglich. Sowohl die Verarbeitung, als auch das Ergebnis sind nicht mit der üblichen Baumarktware zu vergleichen und der Lack ist deutlich widerstandsfähiger als 1K Lack.

Die zu lackierenden Teile wurden mit einer sehr dünnen, aber deckenden Lackschicht überzogen. So wurde ein gleichmäßiges Farbbild erzielt.

Wie gut die Struktur des Kräusellacks erhalten werden konnte, kann man in der folgendem Makroaufnahme sehen.

Nach der Lackierung wurden noch die vorher entfernten 30mm Filzgleiter an der Unterseite durch neue ersetzt. Da die original verbauten Gleiter eine Stärke von 10mm hatten, diese Stärke aber nicht zu bekommen war, wurden zwei 5mm Gleiter aufeinander geklebt.

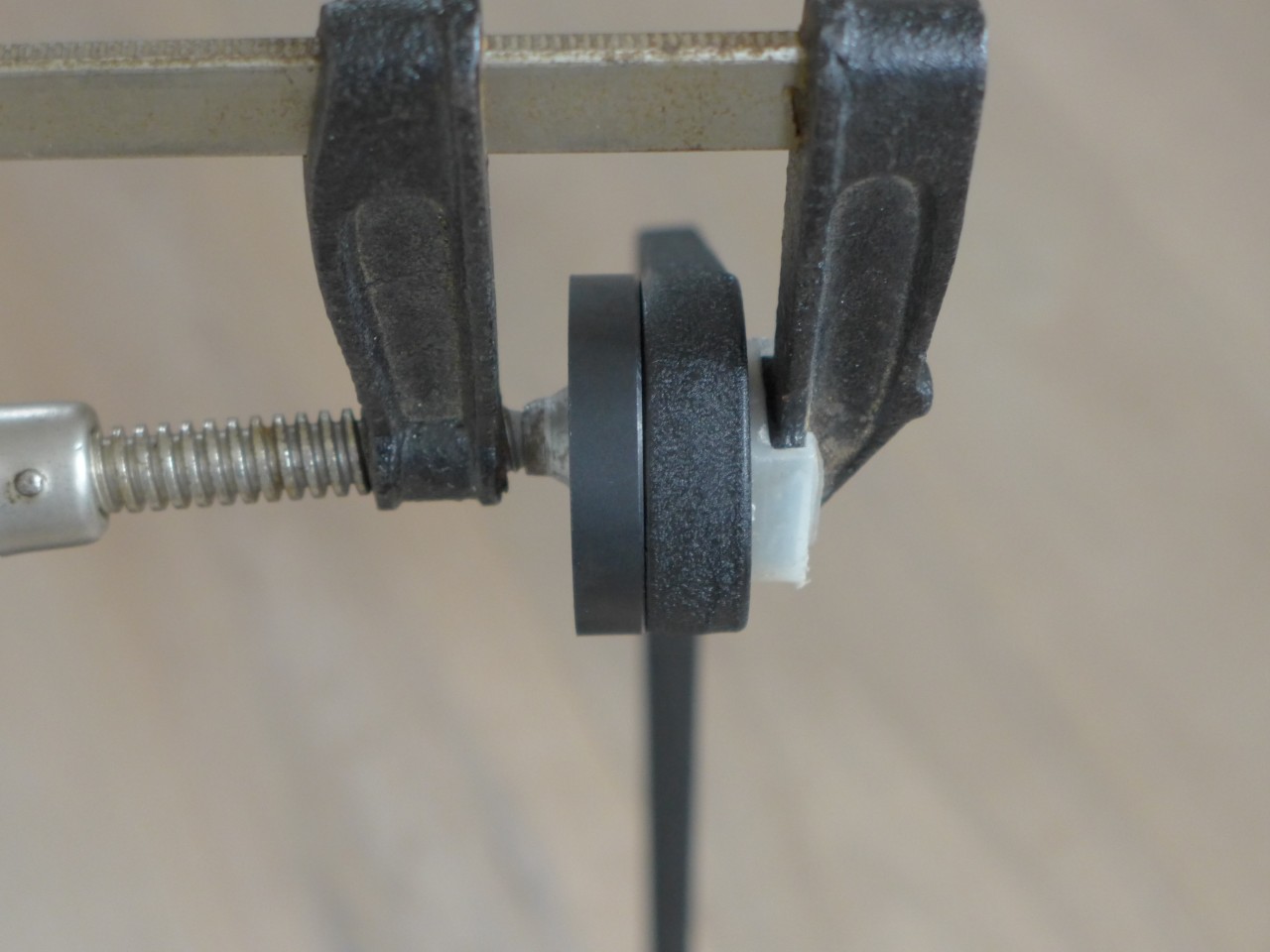

Abschließend mussten noch die neu brünierten Bremstrommeln aufgepresst werden, was sich problemlos mittels einer Schraubzwinge bewerkstelligen ließ.

Um die Gehäuse aufarbeiten zu können, mussten diese natürlich zerlegt werden. Hierzu mussten zunächst die Rückwände entfernt werden. Aufgrund des bekannten Problems, dass das Dichtmaterial über die Jahrzehnte aushärtet und man an den Rückwänden kein Werkzeug ansetzen kann, war dies nicht beschädigungsfrei möglich.

Ich habe mir also kurze Kurvensägeblätter für die Stichsäge besorgt und die Rückwände in einem Abstand von ca. 30mm von den Seitenwänden aufgeschnitten.

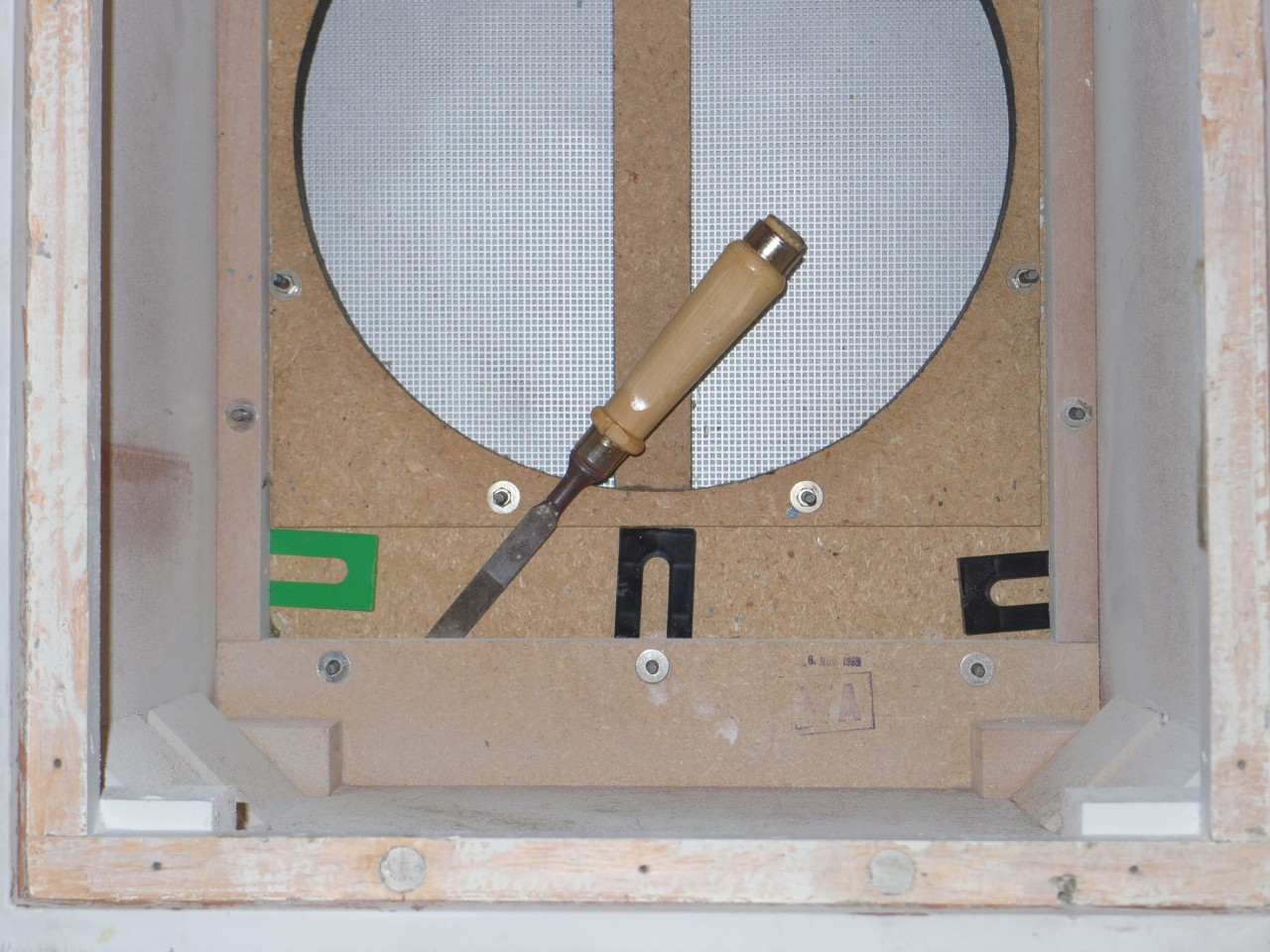

Der verbleibende Rand wurde dann, mit Hilfe eines zwischen Rand und Auflageleiste eingeschlagenen Stechbeitels, vom Gehäuse getrennt.

Ebenfalls mit dem Stechbeitel habe ich dann die sehr hartnäckigen Reste der Dichtmasse entfernt.

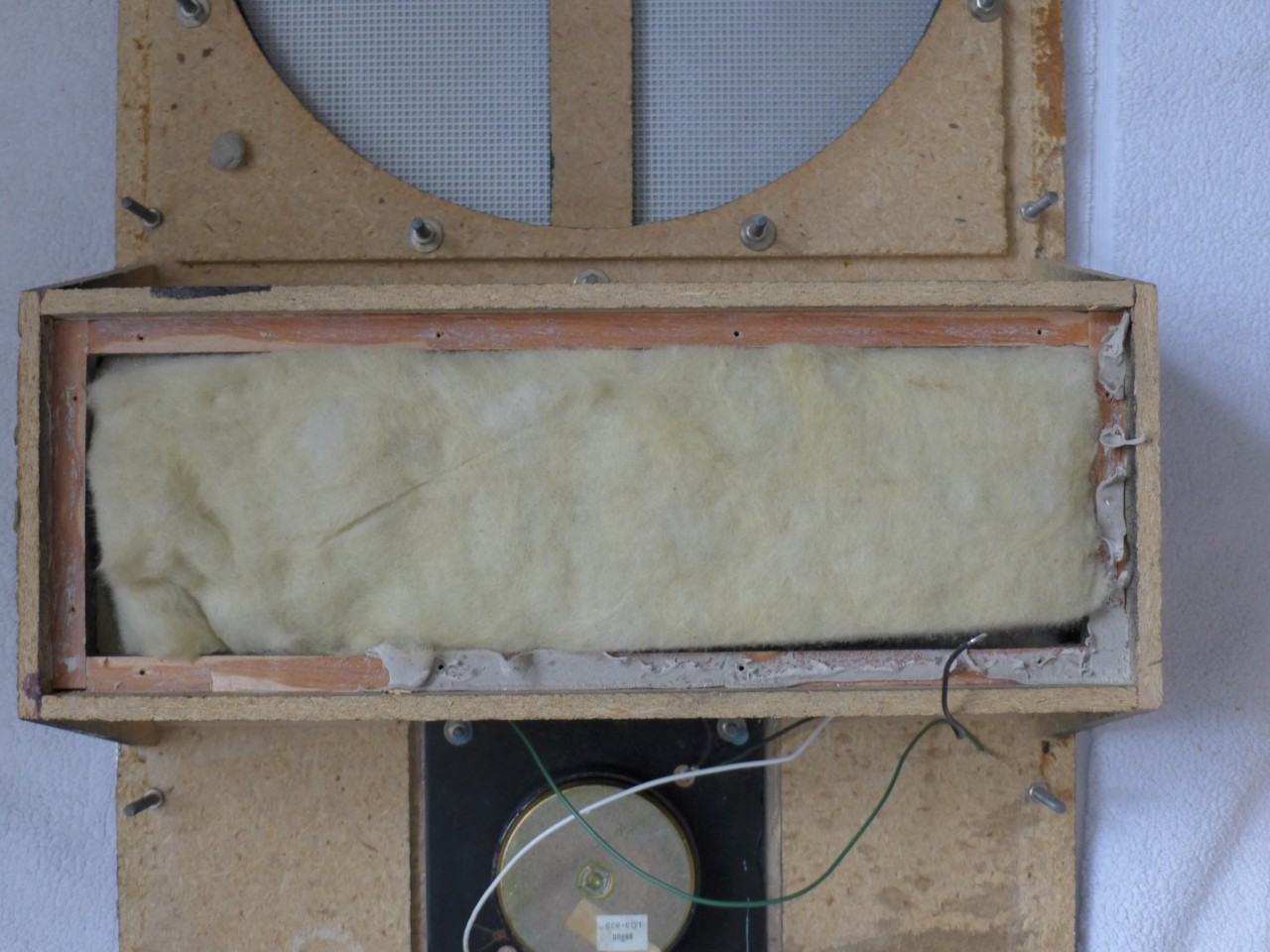

Die Glaswolle, mit der die Boxen gefüllt waren, hatte ich zwischenzeitlich herausgenommen und in Säcken zwischengelagert.

Als nächstes habe ich dann die Rückwände der Innengehäuses für die Mitteltöner herausgenommen, auf denen auch die Frequenzweichen montiert sind.

Erstaunlicherweise war hier der Dichtungskitt nicht ausgehärtet und so ließ sich dass Brett ohne weiteren Aufwand entnehmen.

Nun ging es an den Teil der Demontage, der mir schon im Vorfeld die meisten Bauchschmerzen bereitet hatte: Die Trennung der Schallwände vom Gehäuse.

Zunächst wollte ich die Schallwände in den Gehäusen belassen und zum Lackieren die Gitter lediglich abkleben.

Da sich aber an den Gehäuserändern, direkt neben den Gittern, der Umleimer gelöst hatte, blieb mir nichts anderes übrig, als sie zu demontieren.

Die Schallwände sind zwar verschraubt, aber wie die Rückwände zusätzlich mit Kitt abgedichtet.

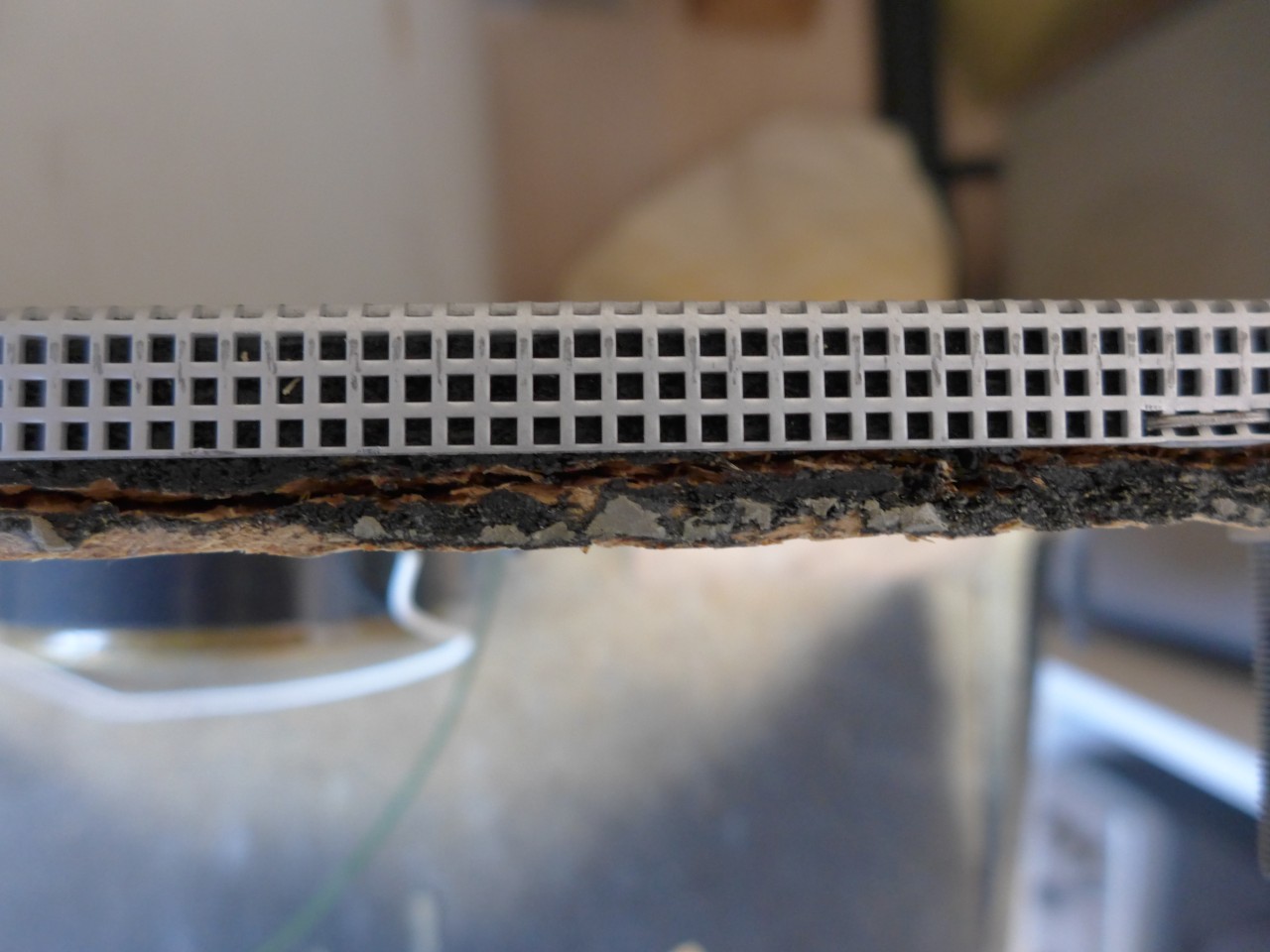

Aufgrund des großen Ausschnitts für den Tieftöner und des aufgeklebten Lochgitters sind sie auch noch recht empfindlich.

Ich fing also bei der ersten Box zunächst vorsichtig an mit dem Stechbeitel zu arbeiten, den ich mit dem Hammer zwischen Schallwand und Auflageleiste einschlug.

Zusätzlich verwendete ich Kunststoffkeile, wie man sie als Unterlage zum Höhenausgleich von Möbeln in unterschiedlicher Stärke bekommt.

Nachdem ich die Schallwand an einer der unteren Ecken gelöst hatte, schlug ich hier einen ersten dünnen Kunststoffkeil ein.

Dies wiederholte ich zunächst entlang des unteren Rands und arbeitete mich dann nach und nach, auch mit dickeren Keilen, nach oben voran.

Dabei muss unbedingt darauf geachtet werden, dass die Schallwand sich nicht zu stark verformt, oder gar einen Knick bekommt.

Knapp über der Mitte des Ausschnitts für den Tieftöner kam ich mit der beschriebenen Methode nicht mehr voran und ich musste mir etwas anderes einfallen lassen.

Ich hatte schon fast damit gerechnet, dass ein rein mechanisches Vorgehen nicht zum Erfolg führen würde.

Bei früheren Öffnungsversuchen an anderen Lautsprechern konnte ich die Dichtmasse unter Verwendung von Nitroverdünnung anlösen.

Hier bin ich in gleicher Weise vorgegangen.

Gleichzeitig habe ich von oben, im Bereich des Hochtöners begonnen, mich mit Stechbeitel und weiteren Keilen vorzuarbeiten.

So konnte ich schließlich die Schallwand lösen.

Bei der zweiten Box bin ich entsprechend vorgegangen.

Ganz ohne Beschädigung der Innenseiten der Schallwände ging das allerdings nicht ab.

Insbesondere an den Schmalseiten hatte sich die recht grobe Spanplatte auf den ersten 10-15mm an einigen Stellen geteilt.

Dies ließ sich aber mit einfachen Mitteln beheben:

Mit Hilfe einer Injektionsspritze, wie man sie in jeder Apotheke bekommt, habe ich mit Wasser (20%) verdünnten Holzleim in die Risse eingebracht.

Zum Aushärten wurden die Fehlstellen dann für einige Stunden mit Schraubzwingen zusammengepresst.

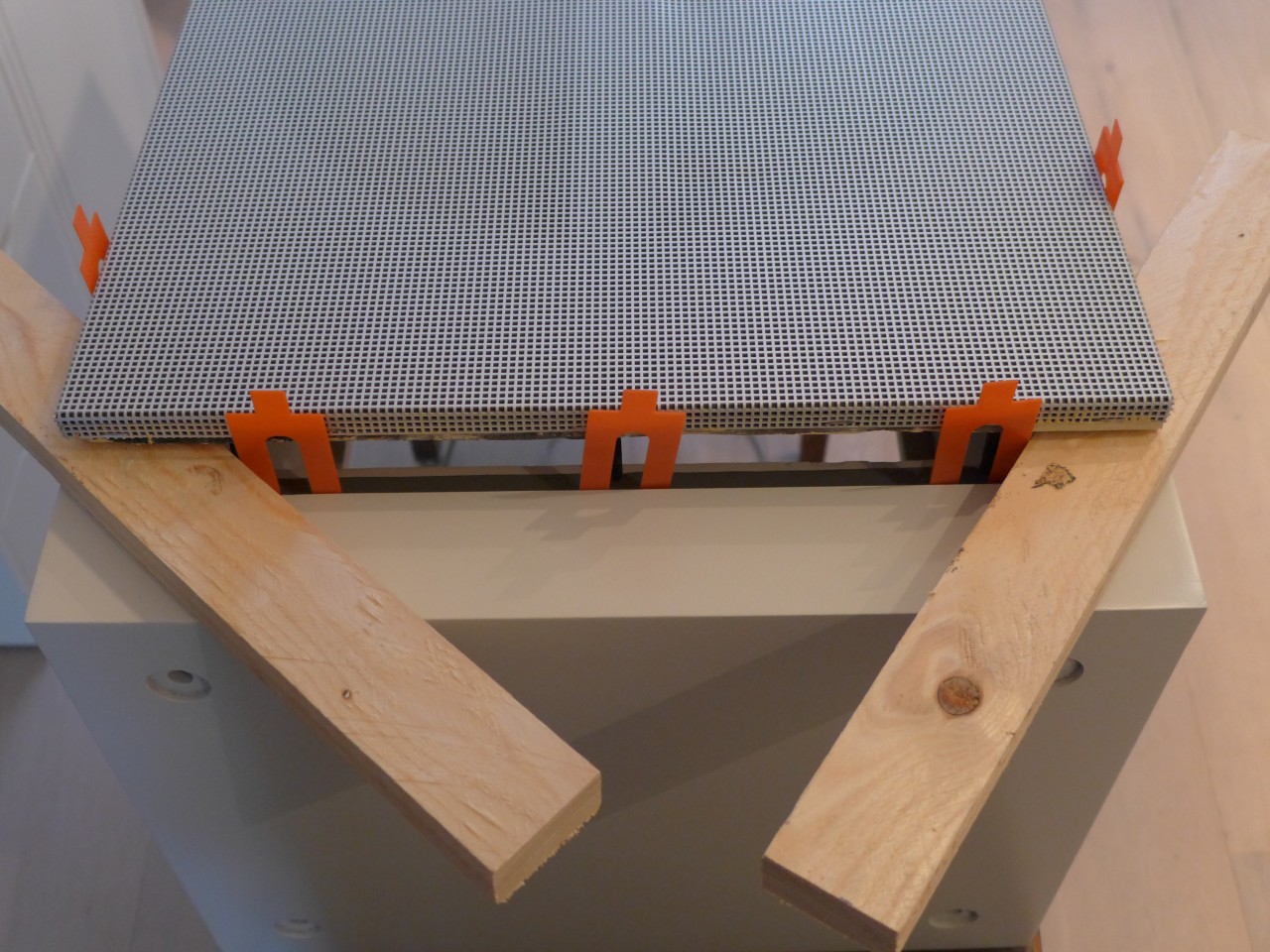

Um einen möglichst gleichmäßigen Druck über die gesamte Länge ausüben zu können schneidet man sich zweckmäßigerweise entsprechend lange Lattenstücke zurecht und versieht diese mit Bohrungen für die aus der Schallwand heraus stehenden Schrauben.

Da sich auf der gesamten Auflagefläche der Schallwände einzelne Holzfasern aus der Spanplatte heraus gelöst hatten, wurden diese zunächst mit verdünntem Holzleim verfestigt.

Tiefere Löcher wurden mit 2K Holzspachtel von Molto ausgebessert. Abschließendes Schleifen sorgte dann für eine glatte Auflagefläche für die neue Dichtung.

Nachdem die Innenseiten der Schallwände fertig waren, habe ich noch deren Fronten gereinigt.

Natürlich kann man die Frage stellen, ob es nicht einfacher gewesen wäre, neue Schallwände anzufertigen.

Das ist sicherlich eine nahe liegende Überlegung, leider ist aber das hier verwendete, vollflächig verklebte Alugitter nach meinen Informationen nirgendwo mehr zu bekommen. Es beschädigungsfrei zu lösen ist aber wohl nicht möglich.

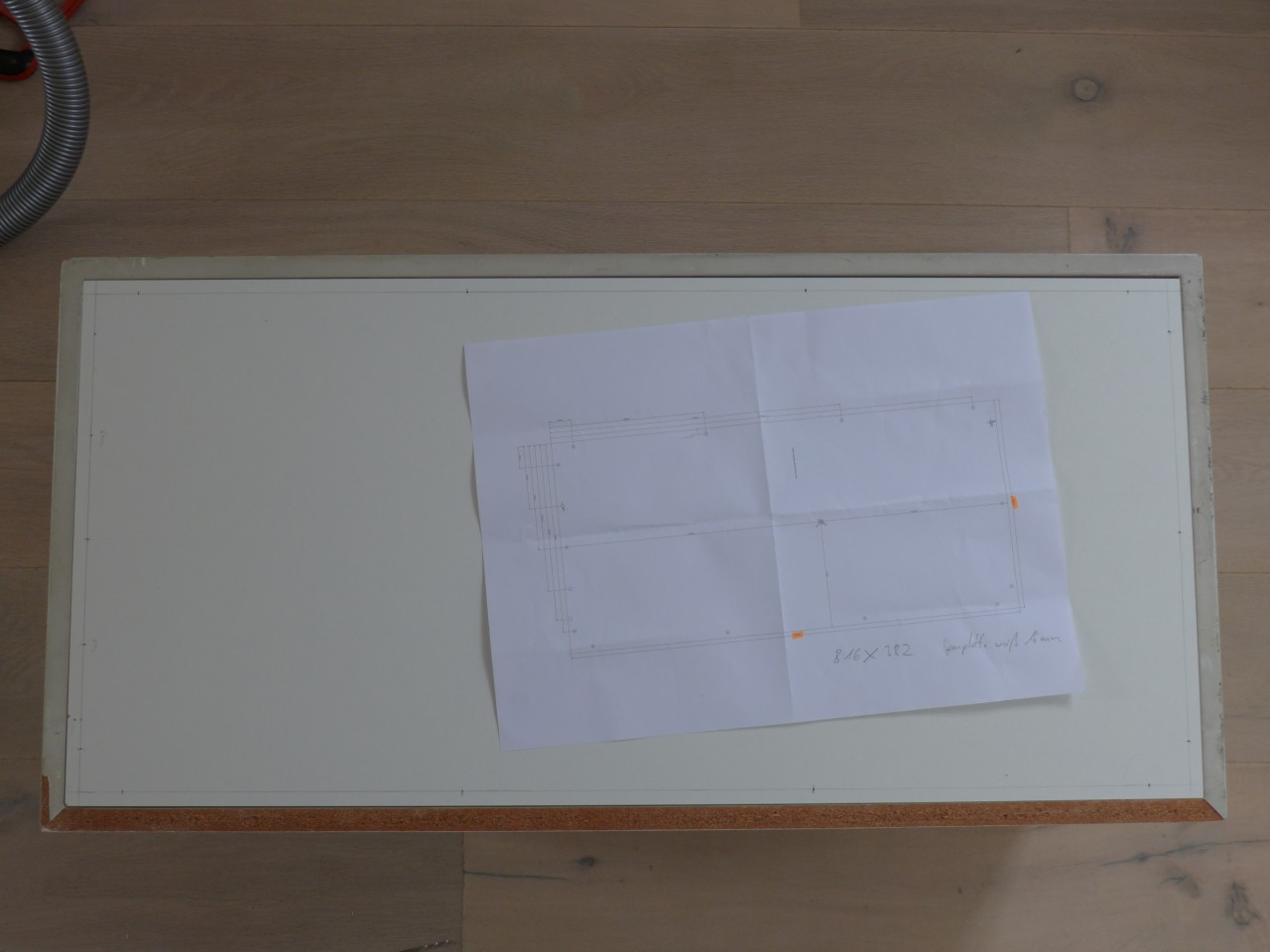

Als nächstes wurden die neuen Rückwände hergestellt. Im Vorfeld hatte ich dazu schon die Maße der alten abgenommen und auch die erforderlichen Bohrungen ausgemessen.

Auch an den eigentlichen Gehäusen standen noch einige Arbeiten an. Dies betraf vor allem diejenigen Stellen, an denen sich das Furnier aufgrund eindringender Feuchtigkeit gelöst hatte und die diversen mechanischen Beschädigungen.

Zunächst wurde das Furnier überall dort wo es lose war komplett entfernt. Dabei stellte sich heraus, dass an den Kannten nicht etwa Melamin Umleimer, sondern Echtholzfurnier verwendet wurde.

Auch die Gehäuseflächen waren unter der Lackierung furniert. Augenscheinlich wurde in der Fertigung das gleiche Ausgangsmaterial wie bei der Nussbaum Ausführung verwendet.

Wo der Spanplattenkern selbst aufgequollen war, wurde dieser zunächst mit verdünntem Holzleim wieder verfestigt.

Als nächstes wurde dann neuer Umleimer auf den Kannten und einigen Stellen der Gehäuseflächen aufgebracht. Dem Original entsprechend habe ich hier ebenfalls Nussbaum verwendet.

Nachdem nun die gröbsten Schäden ausgebessert waren, wurden die verbliebenen Löcher und kleineren Dellen mit 2K Feinspachtel gefüllt und anschließend geschliffen.

Um eine glatte Oberfläche zu erzielen, wurde dies mehrfach wiederholt.

Abschließend erfolgte der Auftrag von Grundierfiller und ein letztmaliges Schleifen mit 400er Papier.

Damit waren die Lackiervorbereitungen abgeschlossen.

Das eigentliche Lackieren habe ich nicht selbst durchgeführt, da sich mit der Sprühdose auf solch relativ großen Flächen erfahrungsgemäß keine gleichmäßiger Lackauftrag erzielen lässt.

Allerdings war es gar nicht so einfach einen Lackierbetrieb zu finden, der sich der Boxen annehmen wollte.

Einige Betriebe mochten kein Holz lackieren, andere hatten ein Problem mit dem halbmatten Lack.

Nachdem ich die Suche zwischenzeitlich aus Zeitmangel eingestellt hatte, bin ich schließlich bei der Fa. Hindel in Niederbrechen fündig geworden. Dort wurden Gehäuse und Rückwände in RAL9002, Glanzgrad 40% zu meiner absoluten Zufriedenheit lackiert. Auch der Preis war für die nicht unerhebliche Größe der Boxen vollkommen angemessen.

Das Ergebnis sieht man in folgenden Bild.

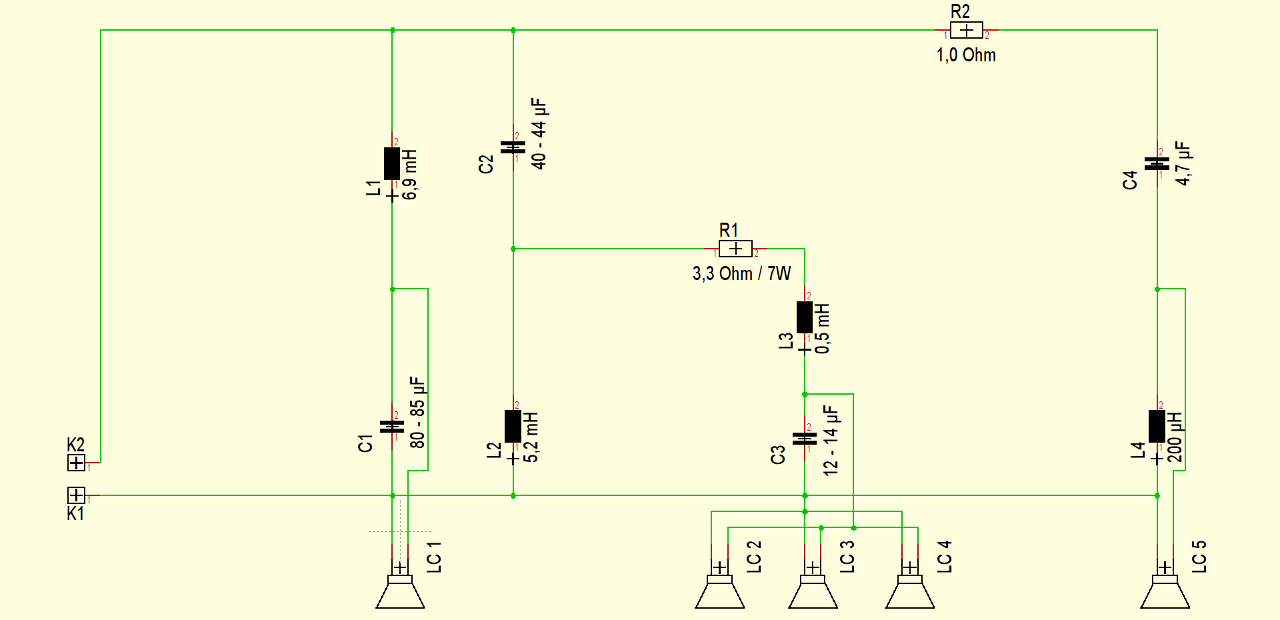

Unterdessen war Zeit, sich mit den Frequenzweichen zu befassen.

Zunächst einmal habe ich deren Bauteile komplett durchgemessen.

Dabei stellte sich heraus, dass etwa zwei Drittel der verbauten Elkos teils abenteuerliche Kapazitäts- oder ESR-Werte aufwiesen. Es war also ein Austausch angezeigt.

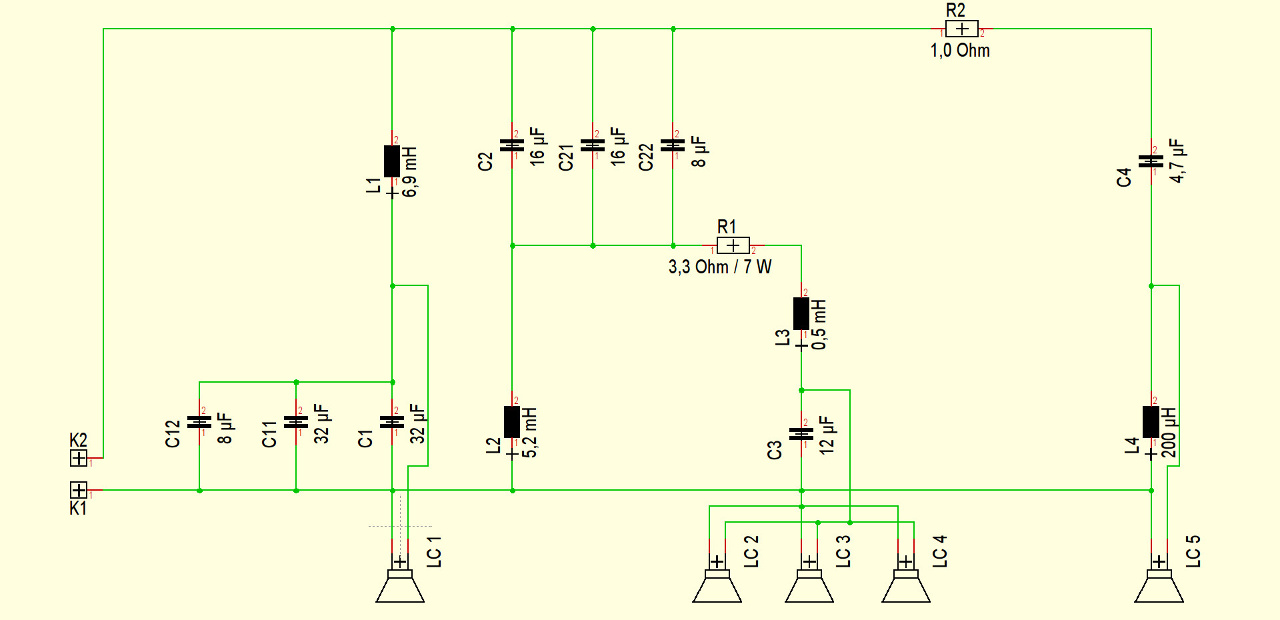

Beim Betrachten des Schaltbilds aus der Serviceanleitung und der in den beiden Lautsprechern verbauten Kondensatoren wurde ersichtlich, dass es Abweichungen bei den Werten gab. Ob hier Bauteiletoleranzen durch die Kombination mehrerer Teilkapazitäten ausgeglichen wurden, oder im Laufe des Produktionszeitraums die Abstimmung geändert wurde, lässt sich heute nicht mehr nachvollziehen.

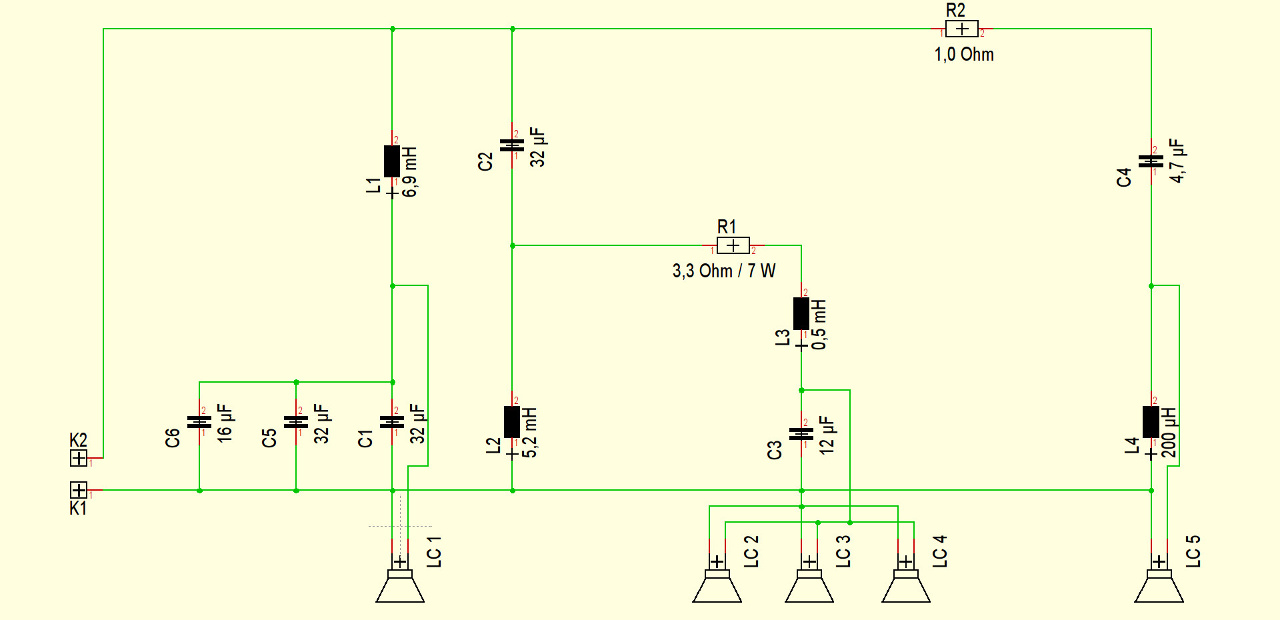

Hier das Schaltbild aus der Serviceanleitung.

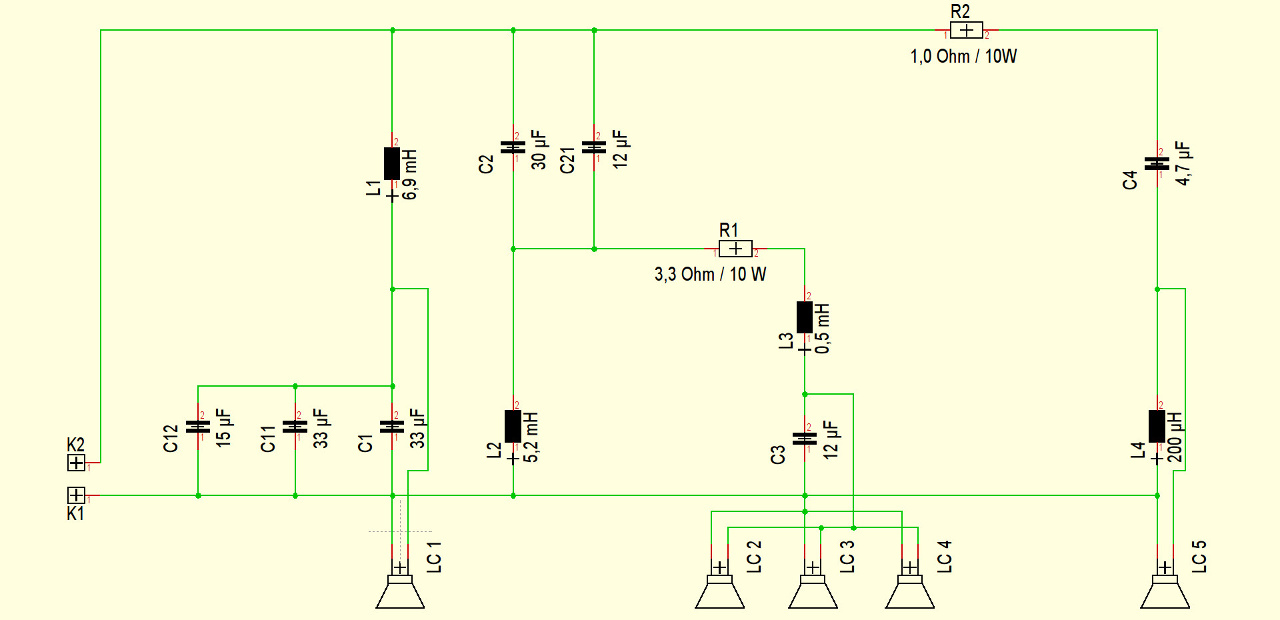

Und hier die Bestückung, die ich in meinen beiden Lautsprechern vorgefunden habe.

Letztlich habe ich mich bei der Neubestückung an den Werten in der Serviceanleitung orientiert.

Wie schon erwähnt, sind in den Frequenzweichen mehrheitlich raue, bipolare Tonfrequenz-Elkos verbaut. Lediglich bei dem Kondensator vor dem Hochtöner handelt es sich um einen MKT Folienkondensator.

Für den Ersatz ergab sich nun die Frage, ob hier die gleiche Bauart verwendet werden sollte, oder ob ich doch besser auf Folienkondensatoren für die gesamte Weiche zurückgreifen sollte.

Für Elkos sprechen die Originalität, die kleineren Maße, sowie der Preis. Für Folienkondensatoren die geringeren Toleranzen bei den Kapazitätswerten und deren längere Lebensdauer.

Insbesondere der letzte Punkt hat mich dazu bewogen, in allen Zweigen der Weichen auf Folienkondensatoren zu setzen.

Verwendet habe ich solche aus der "Cross Cap" Serie von Jantzen Audio, die meines Erachtens ein gutes Preis-Leistungs-Verhältnis bieten. Bezogen habe ich sie über die Firma Kamm aus Geisenheim.

Aufgrund der angebotenen Werte ergaben sich die Kombinationen, die im folgenden Schaltbild ersichtlich sind.

Im Zuge der Überarbeitung der Weichen wurden dann auch gleich die beiden Widerstände durch 10W MOX Typen ersetzt. Die Spulen blieben erhalten.

Zum Vergleich sind auf dem nächsten Foto eine restaurierte und eine unrestaurierte Weiche zu sehen. Die großen Folienkondensatoren wirken im Gegensatz zu den vorher verbauten Elkos fast monströs.

Nach dem Zusammenbau der Boxen werde ich sie aber wohl nie wieder zu Gesicht bekommen.

Um zu verhindern, dass sich die "dicken Brocken" lösen oder mitschwingen, wurden sie später noch mit Heißkleber fixiert.

Nachdem die Gehäuse frisch lackiert zurück waren, konnte es endlich an den Zusammenbau gehen.

Zunächst wurden die Rückwände der Innengehäuse wieder montiert. Zur Abdichtung habe ich, wie auch bei Außengehäuse Butylband 20x2mm verwendet. Dieses ist dauerelastisch und lässt sich im Bedarfsfall später wieder entfernen.

Im Anschluss wurden dann die bereits fertig montierten Fronten in die Gehäusen eingesetzt.

Da sie, aufgrund des großen Tieftöners, doch ein recht beachtliches Gewicht haben, ist die Montage nicht ganz einfach. Es hat sich als praktisch erwiesen an den Gehäuseecken zunächst Latten unterzulegen und die Front grob auszurichten. Dann setzt man die leichtere Oberseite ein.

Damit die frisch lackierten Gehäuse nicht durch das seitlich umgebördelte Frontgitter beschädigt werden, habe ich im Anschluss zunächst dünne Möbelkeile zwischen Gehäuse und Front platziert. An diesen entlang kann man dann die Front in ihren Sitz gleiten lassen.

Durch gleichmäßiges Festziehen der Muttern auf der Innenseite wurden dann Gehäuse und Front wieder fest miteinander verbunden.

Nun konnten die Anschlusskabel durch die Bohrung in der rückwärtigen Zarge geführt und an der Weiche verlötet werden. Als Zugentlastung bringt man auf der Innenseite einen Knoten an. Die Kabeldurchführung muss mit etwas Butyl abgedichtet werden.

Es folgte das Wiedereinbringen des Dämpfungsmaterials. Naturgemäß eine eher unangenehme Arbeit. Da die Demontage der Boxen schon einige Monate zurück lag, war ich froh die Lage der Glaswollestücke in einigen Bildern festgehalten zu haben.

Nachdem dann auch die rückwärtigen Zargen mit Dichtband versehen und die Stabilisierungsstreben eingeschraubt waren, konnten die neuen Rückwände eingesetzt werden. Da die Original Schrauben teilweise stark korrodiert waren, habe ich hier neue Edelstahlschrauben verwendet. Benötigt werden Holzschrauben DIN7995 in der Dimension 3,5x30 und jeweils eine Linsensenkkopfschraube DIN966 M5X25 für die Verschraubung der Strebe in der Gehäusemitte.

Was noch fehlte, war die Befestigung der Füße.

Da einige der hierfür vorgesehenen Bohrungen am Gehäuse schon aufgeweitet waren, konnte ich nicht die in der Bedienungsanleitung erwähnten Kerbstifte verwenden. Stattdessen habe ich die Bremsscheiben mit brünierten Senkkopfschrauben 3,9x25 verschraubt. Da man die Verschraubung nach der Montage der Füße nicht mehr sieht, ist das aber verschmerzbar.

Der restliche Zusammenbau der Füße gestaltet sich einfach und ist selbsterklärend. Am einfachsten ist es, die Lautsprecher dabei auf den Rücken zu legen. Vor dem Aufstellen, am besten mit Hilfe einer zweiten Person, sollte man aber darauf achten, dass die Rändelmuttern der Bremsen gut festgezogen sind.

Abschließend wurden dann noch die neuen Braun Schilder aufgeklebt, die ich als Nachfertigung bei Herrn Wölker bezogen habe. Die originalen Schilder sind leider bei der Demontage beschädigt worden.

Fazit:

Es liegt in der Natur der Sache, dass die Restaurierung von Lautsprecherboxen mehr einer Schreinerarbeit gleicht und der Anteil von Arbeiten im Bereich der Elektronik geringer ausfällt, als etwas bei der Restaurierung eines Verstärkers.

Bei den hier vorgestellten L 910 war aber sowohl der zeitliche, als auch der finanzielle Aufwand besonders groß.

Gelohnt hat sich das nur wegen der speziellen Geschichte, bzw. dem Vorbesitzer der Boxen und weil die seltenen LF 80 Füße beim Kauf mit dabei waren.

Klanglich wissen die L 910 in Anbetracht ihrer Entstehungszeit durchaus zu überzeugen und es ist erstaunlich, was man mit ihnen und den paar Watt Ausgangsleistung des CV 11 erreichen kann.